Post by 橡皮泥 on 2019-04-16

更好的设计自由度和灵活性是减少浪费、提高生产效率和获得功能增益的驱动因素。金属3D打印的核心优势逐渐为市场所熟知,同时,重复性大批量生产、表面精加工、尤其是与精密公差有关的需求仍然是CNC加工的优势所在。但是,如果他们之间没有竞争呢?不是二选一的关系呢?

SimpNeed就上述问题,讨论为什么在许多情况下,这两种制造技术可以(而且应该)互补而不是对立。

金属3D打印和其他制造技术或工艺一样,有它独特的优势和劣势,需要根据手头的任务进行权衡。它的关键在于为制造商提供了一种选择——另一种做事的方式。

关于CNC加工,一些关键的差异为金属3D打印带来了机会。例如,采用减材制造工艺,CNC加工相比金属3D打印会导致更多的原材料浪费。金属的原材料更为昂贵,以钛合金为例,成本效益尤为重要。

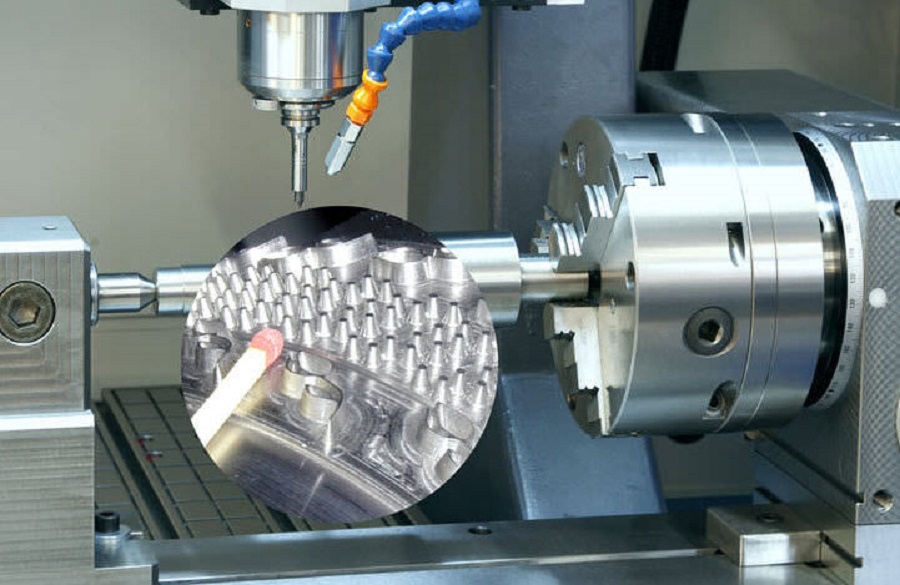

因为CNC加工基本上是使用特殊的切割工具对部件进行成型,这也意味着对这种工具的需求。如果没有这种特殊工具,还需要另外的工艺来制造工具,例如创建一个退刀槽。这也意味着即使在使用五轴加工的情况下,固定部件还是有很多特征无法被加工出来。 圆柱形刀具在加工“完整的角度”上是有困难的。内部直角需要通过退刀槽来实现,否则会出现弧形边。

对于增材工艺,由于3D打印不需要除支撑以外的任何部件定制化工具,所以也没有弧形边的问题。3D打印可以实现更复杂的几何形状,包括内置流道,能够帮助减轻部件重量、增加功能等。大体上,可用软件设计代替创建实体工具。

但是这些优势却不意味着3D打印总是最好的方案。

CNC加工也有明显的优势。其中之一是更高的精度——每个轴上仅几微米的误差,这意味着,无需经过额外的加工处理,就可以实现非常高的表面精度。在公差方面,CNC加工通常也优于3D打印,因为它不需要‘热处理和再加工’过程。另外,CNC加工非常适用于重型部件加工。

在用不到内置流道、复杂几何结构、轻量化和合并组件等3D打印设计/功能优势的情况下,小批量部件生产采用CNC加工速度更快、成本也更低。

问题在于,很多制造商认为必须基于这些优势与劣势选择其中一种技术。实际上,他们的优势如果应用得当,可以结合起来提供更大的机会。

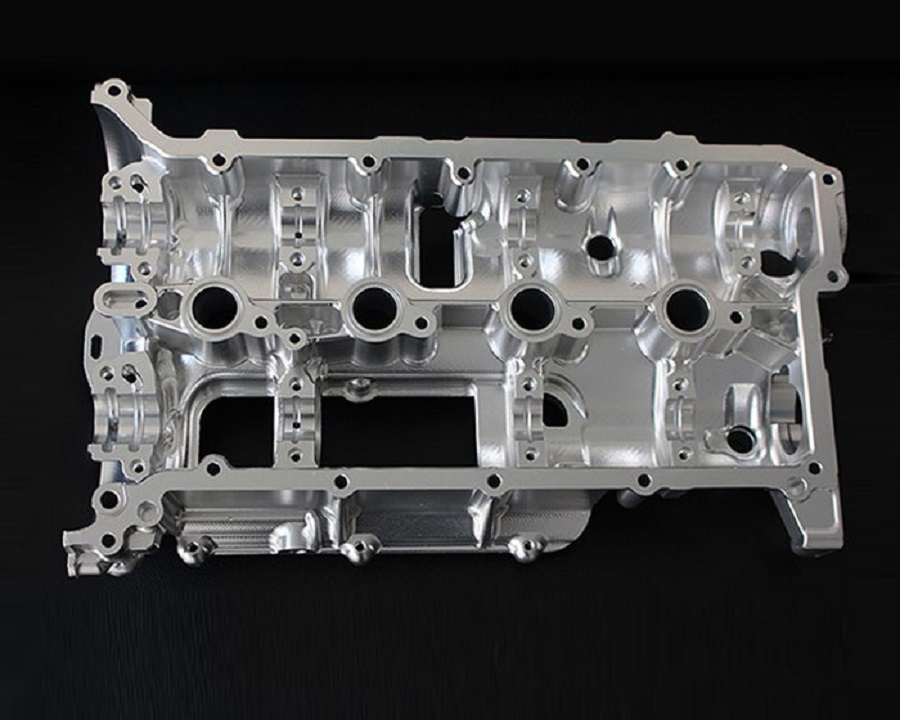

对于许多汽车、航空航天和其他高精度产品,金属部件的要求公差超出了3D打印可以提供的公差。但是,3D打印提供的设计灵活度(通常用于轻量化/增强人体工程学)又正是这些应用所需的。在3D打印部件的基础上使用CNC加工可提供两全其美的优势,在某些情况下,公差可低至±0.005 mm。

同样,考虑到要求精密公差的精细表面处理,特别是需要与其他部件精确配合的部件,可用3D打印将部件制造稍微大些,再用CNC加工,例如5轴铣削,以达到精度要求。

材料上也有优势。以前,3D打印技术由于受材料的限制,不能利用钛、铝、铬镍铁合金和不锈钢在强度、耐腐蚀性、热性能方面的机械性能特性。如今除了这些材料,越来越多的合金/超合金可用于3D打印,也可用CNC加工进行精确的精度处理。产品开发工程师在使用他们所熟悉的材料上有了更大的灵活性。

同样重要的是,使用3DP进行设计优化可以获得特定的形状或功能优势,金属部件的3D打印文件也可以针对CNC加工进行优化,帮助制造商以更低的成本实现他们想要的规格。使用CNC制造复杂的金属部件时,旋转、重新定位、工艺复杂性和定制夹具很常见,但成本很高。可以通过使用3D打印来最小化或完全消除“初始结构上的限制”,最后将简单又特别关键的后处理工作交给CNC机器,例如添加螺纹。

另外,除了设计/性能优势之外,相比定制化开发注塑方案,结合3D打印和CNC的优势来生产金属部件通常更快、更具成本效益。将这些特点与数字化制造工艺所提供的设计迭代优势相结合,你就能很清楚的知道为什么这种金属部件生产的‘强大组合’,能够引起制造商的兴趣了。

了解到部件将最终被CNC加工完成后,就能在3D打印部件的设计阶段最大化利用这一潜能,通过数据设置实现与CNC要求的完美衔接,从而简化生产和产品加工。SimpNeed为客户提供‘一体化’解决方案,结合3D打印在特定形状和功能上的复杂设计以及CNC的精度优势。同时这也消除了由于两个完全独立的流程所导致的额外交付期和管理延迟:打印和铣削部件的周转时间可低至12个工作日。

对我们来说,这种结合对于更长远的开发3D打印软件与技术,推进金属3D打印进程来说是一个机会。现在进入这一领域正是时候,我们期待能够帮助客户抓住这一机遇。

SimpNeed是领先的3D打印设计制造供应商之一,可以帮助您解决生产制造的挑战。